La forma más común de construir cascos, cubiertas y mamparas

en barcos de GRP grandes y pequeños es utilizar laminados

monocapa reforzados con contrafuertes. Hay varios métodos de

fabricación de cascos monocapa y tipo sandwich.

Moldeo por contacto. Se trata, con diferencia, del método más

común para fabricar cascos de GRP monocapa de todos los

tamaños. Consiste en moldear por contacto en moldes abiertos o

negativos que se recubren de resina de poliéster de endurecimiento

en frío y reforzada con de fibra de vidrio.

El primer paso es la preparación del molde. Para cascos de

dimensiones pequeñas o moderadas, los moldes suelen fabricarse

en GRP, en cuyo caso lo primero que se monta es una

forma de madera revestida con GRP cuya superficie externa

reproduce con precisión la del casco La última etapa de la

preparación del molde es el pulimento con cera y la aplicación

de alcohol polivinílico (PVA) u otro agente desmoldeador

similar. El revestimiento empieza por la aplicación de una capa

de gel pigmentado a base de resinas de buena calidad. La laminación

continúa, antes de que endurezca por completo el recubrimiento

de gel, por medio de alguno de los siguiente procesos:

• Pulverización. Los refuerzos o trenzas de fibra de vidrio se rocían

con resina de poliéster mezclada en el pulverizador con un

agente catalizador y otro acelerador.

• Aplicación manual de capas. La resina mezclada con el catalizador

y el acelerador se deposita a discreción sobre el recubrimiento

de gel o sobre un contrachapado de refuerzo previamente

impregnado a brocha, rodillo o pulverizador.

Estas técnicas permiten la aplicación eficaz de refuerzos muy

resistentes (se han utilizado con éxito tejidos de hasta

4.000 g/m2, aunque para la fabricación a gran escala son preferibles

los de 1.500 a 2.000 g/m2), que aceleran la laminación

con bajos costes de mano de obra. De forma similar se recubren

rápidamente los paneles planos o casi planos de cubiertas y

mamparos. Se ha logrado fabricar en serie un tipo de cascos

de 49 m, incluidos mamparos y cubiertas, con un plazo de

10 semanas por casco.

Moldeo por compresión. El moldeo por compresión se hace aplicando

presión, normalmente acompañada de calor, a la superficie

de un laminado aún en fresco para incrementar su

contenido en fibra y reducir los vacíos presionando hasta

eliminar el exceso de resina y aire.

Moldeo por bolsa de vacío. Este proceso, que podría considerarse

como una variante del moldeo por contacto, consiste en colocar

sobre el molde una membrana flexible de polietileno o de cualquier

otro material equivalente, separada del laminado fresco

por una película de PVA, sellar los bordes y someter a vacío el

espacio situado bajo aquella para someter el laminado a una

presión de hasta l bar. El secado se acelera colocando el componente

envuelto por la bolsa en un horno o calentando el molde.

Moldeo en autoclave. Se alcanzan presiones mayores (de 5 a

15 bar) y temperaturas más elevadas, condiciones que incrementan

el contenido de fibra y mejoran las cualidades mecánicas,

realizando el moldeo con bolsa de vacío en el interior de

un autoclave (horno presurizado).

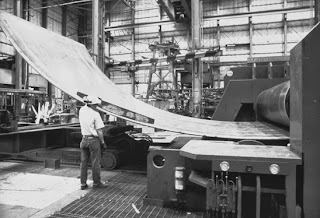

Moldeo en matriz adaptada. El material de moldeo sin endurecer,

que en el caso de componentes de gran tamaño, como el casco

de una embarcación, probablemente sea una mezcla pulverizada

a base de resina y fibra de vidrio suelta, o un tejido de fibra de

vidrio cortado e impregnado, se comprime entre moldes positivo

y negativo igualados, casi siempre de metal, con aplicación de

calor en caso necesario. Como los moldes son muy caros, esta

técnica sólo es rentable para grandes tiradas, por lo que raras

veces se emplea en la construcción de embarcaciones pequeñas.

Devanado de filamentos. Esta técnica consiste en devanar fibras

de refuerzo en forma de hilaza continua que se impregna con

resina justo antes del devanado (devanado en mojado) o que está

previamente impregnada con resina parcialmente endurecida

(devanado en seco), en un mandril que define la geometría

interna.

Construcción en sandwich. Los cascos, cubiertas y mamparos del

tipo sandwich se fabrican mediante moldeo por contacto con

resina de poliéster de secado a temperatura ambiente, de

manera muy parecida a las estructuras de monocapa. En primer

lugar se extiende sobre el molde en negativo la capa externa de

GRP. Las tiras de material del núcleo del molde se incrustan en

una capa de poliéster o de resina epoxi. La última operación

consiste en extender la capa interna de GRP.

Poliéster y resinas epoxi. Las resinas de poliéster no saturadas son,

con mucho, los materiales para matrices más utilizados en los

laminados estructurales para aplicaciones navales. Estos materiales

deben su eficacia al coste moderado, a la facilidad de utilización

en técnicas de fabricación por tendido manual o

pulverización y a sus buenas prestaciones generales en entornos

marinos.

Se comercializan tres tipos básicos:

1. Poliéster ortoftálico, producto de la combinación de anhídridos

maleicos y ftálicos con un glicol (normalmente propilenglicol);

es el material para matrices menos costoso y más utilizado en

la construcción de embarcaciones pequeñas.

2. Poliéster isoftálico, que contiene ácido isoftálico en vez de anhídrido

ftálico; es más costoso, presenta cualidades mecánicas

algo mejores, es resistente al agua y suele utilizarse en la construcción

de embarcaciones deportivas de altas prestaciones y

en recubrimientos a base de gel marino.

3. Sistemas epoxi bifenólicos, en los cuales el ácido o el anhídrido

ftálicos se sustituyen parcial o totalmente por bifenol A;

aportan, a un coste sustancialmente más elevado, mayor

resistencia al agua y a los productos químicos.